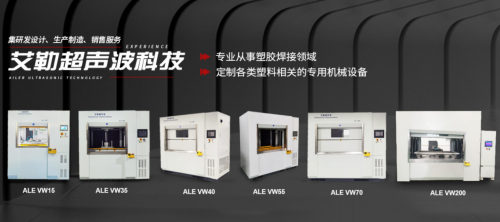

精密焊接的艺术:艾勒振动摩擦焊接机如何重塑塑料件连接的未来

独家抢先看

在现代工业制造的脉络中,每一个精密部件的无缝连接,都是支撑产品可靠性与安全性的基石。尤其是在汽车、家电等领域,那些我们日常接触却鲜少留意的大型或不规则塑料部件——从汽车仪表板总成的坚固一体,到进气歧管的气密无虞,再到智能马桶座圈的严丝合缝——它们的背后,都对焊接技术提出了近乎苛刻的要求。传统的连接方式在面对复杂形状与高强度需求时,往往显得力不从心,而一种名为振动摩擦焊接的先进工艺,正悄然成为解决这些难题的关键。在这项技术领域,浙江艾勒超声波科技的振动摩擦焊接机以其卓越的性能和深厚的行业应用底蕴,正引领着一场关于连接技术的静默革新。

浙江艾勒超声波科技的振动摩擦焊接机的核心原理,在于通过精准控制的高频振动,使工件接触面在压力下摩擦生热,瞬间达到熔融状态,随后在保压过程中冷却固化,形成分子层级的牢固结合。这一过程听起来简单,实则蕴含着高度的工艺复杂性。设备支持时间、深度等多种熔接模式以及多阶段压力控制,确保了每一次焊接的精度与重复性。面对不规则形状和大型工件,如横贯车身的仪表板或造型复杂的汽车保险杠,它展现出了非凡的适应能力。即便是PP、尼龙加玻纤这类难以处理的工程塑料,也能在它的“掌控”下实现高质量焊接。部分型号高达365Hz的振动频率,使得焊接效率相较传统工艺提升了惊人的30%,在追求节拍与产能的现代化生产线中,这一优势被无限放大。

除了焊接主机本身的强劲性能,一套成功的振动摩擦焊接系统,其灵魂往往还在于与之完美配合的工装胎具。浙江艾勒超声波科技深谙此道,将工装胎具的设计与制造视为保证最终焊接效果的生命线。这些完全定制化的治具,如同为特定工件量体裁衣,通过精密的定位柱和承重板设计,确保上下工件在剧烈的振动摩擦中始终保持稳定,杜绝任何微小的错位。更值得称道的是,一些先进胎具还集成了智能检测功能,如内置的检测气管,能在焊接完成后即刻进行气密性检验,将质量监控前置到生产环节之中。同时,通过在上胎具固定板表面加装吸音棉等设计,有效降低了摩擦焊接时产生的高频噪音,体现了对操作人员工作环境的人性化关怀。

纵观制造业发展浪潮,智能化、自动化与柔性化已是不可逆转的趋势。浙江艾勒超声波科技的振动摩擦焊接技术也正朝着这个方向深度演进。无论是应对多品种、小批量生产时对“无示教焊接”与智能路径规划的探索,还是通过AI技术优化工艺参数、实现质量预测,并将设备数据无缝接入工厂管理系统(MES),实现全流程质量追溯,浙江艾勒超声波科技的始终站在技术前沿。对于众多寻求产业升级的制造企业而言,选择ALESONIC®,不仅仅是选择了一台高效的设备,更是选择了一位能够伴随企业共同成长,以精密、稳定、环保的焊接解决方案,共同面对未来制造挑战的可靠伙伴。